|

| ㈱土屋合成は射出成形を主としたプラスチック小部品の量産を得意とし、プラスチック製品の製品化・量産化をサポートする「OEM成形メーカー」です。 製品の品質確保や生産効率を向上させる為、可能な製品については、吸盤やチャックで固定させ取出しロボットにて作業を行っておりますが、多数個取りの微細プラスチック部品の場合、吸盤やチャックで固定させる面積が無い為、取り出しロボットを使用できず、金型下へ自重にて落下させる回収方法をとっておりました。この方法では品質不具合や生産性効率の低下など様々な問題が発生してしまいます。まず品質の点では微細プラスチック部品は軽い為、落下する時に飛散したり、静電気の影響で金型内に張り付いてしまいます。このような現象があると生産現場が散らかり異品の混入や金型内から発生する油汚れ付着や金型の製品2度押しなどの不具合品が発生してしまいます。また生産効率の低下については現場作業者が飛散した製品を頻繁に掃除し、不具合品の選別をする為、検査員が外観検査した後、梱包作業者が梱包といった流れをとっておりました。そのため多くの人手がかかり、生産経費の増大・作業者の確保が悩みとなっていました。このような問題をロボット導入により改善させられないかを考えていたところ、システムインテグレーターであるジャテック(株)様に検討していただき微細プラスチック成形部品の自動取り出しロボットおよび自動回収ロボットの導入に至りました。 |

|

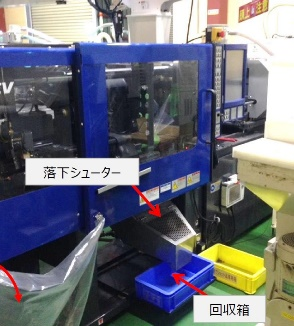

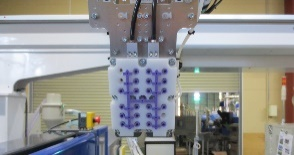

| ロボット導入を行ったのは、自重落下により落ちてくる製品をシューターを介して受け箱(1次回収箱)で受けていた工程です。吸引による取出/自動回収を行うことにより、製品の飛散がなくなり潰れた製品などの混入が無くなります。その結果、今まで行っていた人員による検査工程や計量工程を省き、生産性の向上、コストの削減も可能と考えました。製品取出ロボットはユーシン精機製「YC-70D-14」に吸引ブロワー機能を追加し,各種微細プラスチック部品に合わせた専用の吸引治具を作製しました。製品ストックコンベアは取出しロボットと連動させ自動で生産数を検知し、製品回収箱が入れ替わる構造としました。また量産製品回収レーンと並んでサンプル製品回収レーンを製作することにより抜き取り検査用サンプルの回収作業も自動で行える構造が実現しました。 |

|

| ロボット導入をした後は、以前から最重要課題となっていた製品の2度押し(金型内で製品を潰してしまう現象)発生が皆無となりました。この効果により金型の破損が無くなり金型修理費用の大幅な削減に繋がっています。また2度押しが原因による成形機のチョコ停止が無くなることにより成形生産効率も85%から98%まで改善しました。 品質の面では、2度押しによる潰れた製品や飛散により汚れた製品、シューターに残留し、混入してしまった製品などを検査員が目視検査にて除去していましたが、その工程は省略され、検査漏れ品が次工程の組立作業へ流出することも無くなりました。 製品の回収作業については、サンプル取りを行う時、複数回の作業が必要でしたが1回の作業となり、回収箱の交換作業も自動ストック機能により省略、製品計量作業についても従来は計量者が秤を用いて行っておりましたが自動計量が可能となり省人化を実現しました。 今回の取り組みの結果、製品取出し~梱包までを一貫してロボット化する事で工程が省略され、品質不良が発生する原因も減らすことで顧客からの評価も上がり、生産性の向上も実現、省人化に至っては、必要人員を半分以下にする事が出来、従来の作業工程に従事していた作業者も他の工程に係ることが出来るようになりました。 |

| 導入前 |  |

自重落下した製品をシューターを介し、一次回収後、人員による計量を行っていた |

| 導入後 |  |

取出し~回収~計量ロボット一式 |

|

微細プラスチック部品の吸引状態 | |

|

規定量の回収が終わると、回収箱を自動排出 |

株式会社土屋合成 http://www.tsuchiya-gousei.com/ |

||

| (株)土屋合成はプラスチック製品の製品化・量産化をサポートする「OEM成形メーカー」として商品開発・設計サポート、金型設計・製作、量産化対応、加飾等の二次加工、組立までを行う会社です。創業は1972年、今年で44年目を迎へ、従業員数は60名です。当社で生産するプラスチック製品は主に精密プラスチック製品で手のひらに収まるサイズの物がほとんどです。 | 企業詳細情報 【主な事業内容】 ・各種プラスチック部品の試作、量産加工 ・射出成形・樹脂切削・3Dプリンタ ・金型設計製作・組み立て・印刷・塗装等 住所:〒370-2451 群馬県富岡市宇田22-2 TEL:0274-64-5252代表 設立:1972年12月1日 資本金:1,000万円 従業員:60名 |

|

| 成形機ラインナップは単色で30t~180tまでを41台、2色成形機が130t~230tまで6台、合計で47台の設備に加え、自動カット機や自動検査機などの各種設備を揃えております。 今後は、更なる増産を見据え、省人化・省力化の為、また、国内でのプラスチック部品量産をリードしていく為に、ロボット導入を積極的に行っていきます。 |

|

|

ジャテック株式会社 http://jatec-trade.com/ |

||

| 【基本情報】 住所:〒370-2301 群馬県富岡市桑原 1120-12 TEL:0274-67-7410 |

【得意分野】 ・プラスチック射出成形機・取出機、ゲートカット機の販売 ・自動機・半自動機・治具等の設計・製作 ・省エネ加熱筒保温カバーの製造・販売 |

【紹介】 プラスチック射出成形における「不良対策」「現場改善」「省エネ・省力化」等、長年培ってきた信頼と経験とネットワークを活かし、お客様に後悔させないご提案を致します。 |